Hållbarhet från Norden

Celsas stål återspeglar omgivningen där det tillverkas.

Vad är det som gör att Celsas stål kan ha så goda miljöegenskaper?

Mycket handlar om platsen där det tillverkas.

Häng med på en resa till vårt stålverk beläget uppe i norr!

Bidra till klimatmålen genom att välja rätt armeringsstål.

Celsa Nordic har sitt egna stål- och valsverk i Mo i Rana i Norge som är 100% skrotbaserad och därav Norges största återvinningsföretag. Vi förser Norden med ett av marknadens mest klimatsmarta stål. Se tredjepartsgranskad EPD och miljöcertifikat →

Anledningar till att vårt stål har ett lågtklimatavtryck:

Skrotbaserat till 100%

Cirkulär ekonomi med järnskrot som kan återvinnas i all evighet.

Minskade utsläpp

Öppen mätdata och tekniska lösningar bidrar till mindre utsläpp.

Fossilfri energi

Lägre energianvändning och fossilfri energi.

Återanvändning

Vi återanvänder restprodukter från tillverkningen.

Vi skapar grönt stål av två återvunna Eiffeltorn i veckan. Cirkulär ekonomi.

Hos Celsa Nordic återvinner vi ungefär 770 000 ton nordiskt järnskrot varje år. Vi förlitar oss inte på gruvbrytning. Detta gör oss till ett av de största återvinningsföretagen i Norge.

Stålets magnetiska egenskaper gör att det enkelt kan återvinnas. Att producera stål av skrot minskar energiförbrukningen med nästan 75% jämfört med produktion av stål från malm. Tack vare återvinningen av järnskrot har förbrukningen av råvaror inom stålproduktion världen över minskat med 90%.

Celsa Nordic återvinner årligen cirka 770 000 ton nordiskt järnskrot. Detta är vårt viktigaste bidrag till ett mer hållbart samhälle.

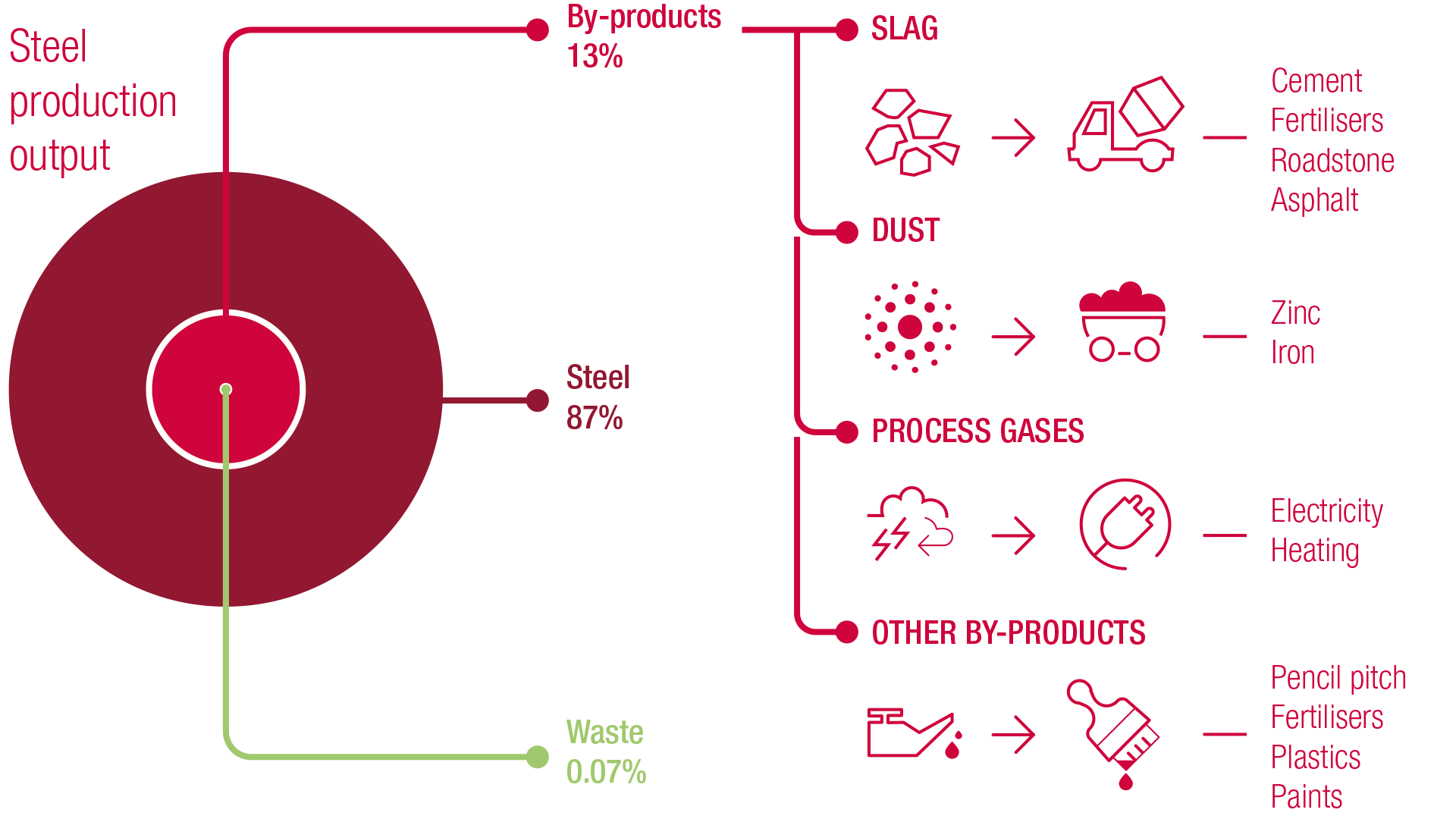

Som ett resultat av stålproduktionen producerar vi nästan 100 000 ton biprodukter varje år. Celsa har en stark kultur för cirkulär ekonomi, som praktiseras genom att utveckla nya användingsområden för biprodukterna.

Resultatet är att vi säljer eller återanvänder 95% av biprodukterna som produceras av verksamheten i Mo i Rana. Celsas mål är att uppnå 100% återvinning av biprodukter.

Mindre utsläpp med hjälp av tekniska lösningar och öppen mätdata

Med hjälp av unik teknik och transparent öppen data från övervakning av produktionen minskas utsläppen av bl.a tungmetaller och dammpartiklar.

Inkapsling av värme med ”Hot charging”

År 2016 införde vi en ny teknik – hot charging, för att bevara hettan hos de varma valsämnena från stränggjutningen. Värmekonserveringen kan illustreras som att valsämnena placeras i ”termoboxar” efter gjutningsprocessen och därefter transporteras till valsverket.

Som ett resultat ökar smälttemperaturen i valsverket från 400 till 800 °C och energiförbrukningen minskar med 30 GWh. Ännu ett viktigt steg mot ett grönt stål.

Reducerat utsläpp av dammpartiklar

2008 infördes ny teknik med kontinuerlig matning av skrot till stålugnen, vilket nu bidrar till kraftigt minskade utsläpp av dammpartiklar.

Förvärmning med överskottsvärme

Järnskrotet förvärms med överskottsvärme från närliggande industrier. Detta har minskat energiförbrukningen med ca. 17%.

Behandlingsanläggning för kvicksilverutsläpp – den enda i sitt slag bland stålanläggningar världen över.

År 2018 hade vi utsläpp av kvicksilver på 4,1 kg, vilket ligger långt under utsläppsgränsen på 16 kg.

Celsa Reinforcement Steel övervakar och mäter utsläpp av tungmetaller och dioxiner. Mätningarna är genomförda på bly, kadmium, krom, koppar och andra tungmetaller, liksom dioxiner.

För att fånga upp kvicksilver och dioxiner från rökgasen från stålugnen använder vi ett slutsteg bestående av ett aktivt kolfilter. Utsläppen av dioxin var 0,35 g, vilket ligger långt under utsläppsgränsen på 0,5 g per år.

Tillsynsmydigheter förses kontinuerligt med öppen utsläppsdata

Celsa Armeringsstål har etablerat ett fast mätprogram för kartläggning av utsläpp från både stål- och valsverk. Mätningarna utförs av ett ackrediterat laboratorium – Sintef Molab.

Loggarna är tillgängliga för alla revisions- och tillsynsmyndigheter och ger dem möjlighet att kontrollera hur behandlingsanläggningarna drivs och deras effektivitet. Datan är tillgänglig på www.norskeutslipp.no.

Övervakning av luftkvalitet & öppen data

Mo i Rana (där vår stålanläggning är placerad), ingår i ett luftövervakningsprogram. Celsa Armeringsstål är ett av de företag som bidrar till driften. Syftet med programmet är att mäta och informera om lokal luftkvalitet med avseende på damm.

Luftkvaliteten mäts kontinuerligt vid Moheia. Datan finns tillgänglig på www.luftkvalitet.info.

Fossilfri och energieffektiv stålproduktion med ljusbågsugn

Smältning av stålskrot i ljusbågugnar (EAF) är en av de mest energieffektiva produktionsprocesserna inom stålindustrin, eftersom den förbrukar 75% mindre energi än stålproduktion från järnmalm.

Celsa använder två energikällor: CO-gas och elkraft. CO-gasen är en restprodukt från en närliggande industri. El-energin genereras av fossilfri vattenkraft.

Detta innebär att vi är en av de få aktörerna inom processindustrin som kombinerar användningen av förnybar energi baserad på återanvändning av biprodukter från annan industriell verksamhet.

Celsa Armeringsståls energiförbrukning följs noggrant i de olika processtegen med syfte att hitta ytterligare potential för effektivitetsförbättring.

Celsa Reinforcement Steel syftar till att minska energiförbrukningen och öka energieffektiviteten. Vår energidata analyseras regelbundet, revideras, jämförs och rapporteras för att uppnå:

- Kontinuerlig förbättring enligt principerna i ISO 50001

- Utveckling och förstärkning av TQM-kulturen i företaget för att inkludera energihantering

- Energistyrning ska bli en integrerad del av Celsa Armeringsstål AS: s dagliga verksamhet, och alla medarbetare ska vara medvetna om sin roll i detta arbete.

- Celsa Armeringsstål AS ska aktivt utvärdera energihantering / konsumtion i samband med inköp och utvecklingsprojekt

- Celsa Armeringsstål AS utvecklar och underhåller ett energimätningssystem.

Vårt avfall är någon annans guld.

Stålproduktion genererar restprodukter. Dessa kan återanvänds för nya ändamål inom andra områden.

Stålugnsslagg

Slagg uppkommer i fusionsprocessen när järnskrotet smälter i ugnen. Efter att smältningsprocessen slutförts, rensas slaggen ifrån eldstaden som en biprodukt. Materialet har utmärkt hållbarhet, vilket gör den idealisk för användning i asfalt och som tillsatsmedel i cement.

Vi använder även ett sinnrikt system för att minimera dammbildning vid hanteringen. Genom att kyla ner slagget med ett vattenbaserat kylsystem och hålla hanteringen innanför stålverket har dammet reducerats kraftigt. En bonus är att kylvattnet kan användas i fjärrvärmenätet.

Glödskal

Under gjutningen av stålet i stålverket, liksom under valsningen i valsverket, oxiderar stålets yta och bildar ett glödskal. Glödskalen från båda dessa tillverkningsmoment samlas in och säljs som råvara till ferrolegeringsindustrin.

Rött stoft

Under smältningsprocessen i uppstår dammpartiklar som färdas med rökgasen i behandlingsanläggningarna. Dammet filtreras bort från rökgasen genom ett filter och samlas upp i en silo. Ursprunget till den röda färgen kommer från järnoxiden. Stoftet är värdefullt då det innehåller mellan 35 och 40% zink. Vi skickar vidare stoftet till ett företag som återvinner zinken.

Återanvändning av uttjänta bildäck – ”End-of-Waste”

Lite otippat – vi använder gummigranulat från uttjänta bildäck i vår stålproduktion. Gummigranulatet injeceras i ljusbågsugnen som ersättning för en del av den antracit som annars används.

Resultatet blir att energiförbrukningen minskar, samt att den totala mängden tillsatser, koldioxidutsläpp och dioxinutsläpp minskar.

Stora lager av kasserade bildäck är idag ett miljöproblem. Genom att använda dessa vid ståltillverkning elimineras däcken och man uppnår de så kallade ”End-of-Waste-kriterierna” – dvs när avfall slutar vara avfall.

Vi har för avsikt att injicera upp emot 1 600 ton gummigranulat per år. Detta motsvarar närmare 118 000 däck per år.

Resan mot hållbarhet

Celsa Nordic har utvecklat en hållbarhetsstrategi som ser till att våra hållbarhetspolicys blir en del av våra beslutsfattanden, för att på så vis minska vår totala miljöpåverkan.

Vi har formulerat fyra hållbarhetsutmaningar som var och en har sina egna hållbarhetsmål. Dessa fyra utmaningar är gemensamma för alla de nordiska länderna.

| Goals 2025 | Goals 2030 | Goals 2040 | Goals 2050 | |

|---|---|---|---|---|

| CO2-emissions | 40%Reduction of CO2 scope 1 & 2 | 50%Reduction of CO2 scope 1 & 2 | ZEROCO2 emissions | |

| Local emissions | 40%Local emissions | 50%Local emissions | 70%Local emissions | |

| By-products | 100%Valorisation | Closing the loop Zero waste | ||

| Fossil-free transport | 50%Reduction of CO2 | Fossil free | ||

| Increase energy efficiency | 20%Reduction | Energy platform. Digitalization. Waste energy recovery. |